[パレート図作成テンプレート付き]少ない努力で大きな成果を!パレート分析を徹底解説

突然ですが読者の皆さんは、上司から「なんでもいいから業務改善策を提案してくれ!」という指示がでて、時間と労力をかけて提出したにもかかわらず「残業時間や業績がまったく改善されなかった・・・」という思いをしたことはないでしょうか。

このように改善提案後の収益への影響ではなく、改善提案を提出すること自体が目的になっている会社を、筆者はたくさん見てきました。

今回は「どこを改善すれば最も効果的なのか」が可視化できるパレート分析について解説していきます。

また、すぐにパレート分析を体験できるExcelテンプレートをご用意しましたので是非ダウンロードして使ってみてください!

Excelテンプレートの使い方について無料相談も承っておりますので、お気軽にご利用いただければと思います。

\ 資料のダウンロードはこちらから /

1.はじめに

サプライチェーンというプロセスは企業(特に製造業や流通業)の売上と利益を最大化するためにあり、そのなかでも在庫管理はサプライチェーンの効率性と収益性を最大化する上で、不可欠な要素です。

パレート分析は、在庫管理戦略の策定において非常に役立つツールであり、これらのツールを活用することで企業は在庫を効率的に管理し、コスト削減と顧客満足度の向上を両立させることができます。

2.ABC分析(パレート分析)

ABC分析は、在庫項目を重要度に応じて三つのカテゴリー(A、B、C)に分類する方法です。この分類は、通常、売上高や利益貢献度に基づいて行われます。

Aカテゴリー:

売上(または利益)構成比上位80%までに位置するグループが該当。

在庫の中で最も価値が高く、売上や利益に大きく貢献する少数のアイテム。在庫不足によりこのカテゴリーの売上機会を損失すると業績に影響しやすいため厳格に在庫量を注視することが求められる。

Bカテゴリー:

売上(または利益)構成比上位81%から90%までに位置するグループが該当。中間的な価値を持つアイテムで、Aカテゴリーよりも多いが、それほど高い価値はない。

Cカテゴリー:

AグループにもBグループにも属さない、残りのグループが該当(売上構成比で10%に満たないグループ)。

在庫の大部分を占めるが、売上や利益への貢献は最も低い。日々の荷動きが少ないため過剰在庫に気を付けなければならない。

ABC分析により、企業は重要な在庫アイテムに集中し、より効率的な在庫管理と資源配分が可能になります。

また、ABC分析のベースには「パレートの法則」の考え方があり、パレート分析とも呼ばれています。

パレート分析は、かつてはABC分析と呼ばれるのが一般的であったが、近年ではコスト分析手法として ABC分析(Activity Based Costing:活動基準原価計算)が登場したため、それと明確に区別するためにパレート分析と呼ばれるようになった。

3.パレートの法則

パレートの法則(または80/20の法則)は、多くの場合において全体の結果の大部分はその原因の一部分によって生じるというもので、具体的には「全体の80%の結果は、20%の原因によって引き起こされる」と表現されます。

例えば、企業が生み出す収益の80%が顧客の20%から生じる、あるいは品質の問題の80%は原因の20%から発生する、といった具合です。

特に品質管理の分野においては「QC7つ道具」(QC=Quality Control=品質管理)の一つとして知られており、製造現場において不具合の原因に対してどこから手を打っていくのか分析するときなどに使われます。

パレートの法則の重要性は、最小の労力で最大の成果を出すために、リソースや努力を最も影響力の大きい領域に集中させることにあります。これにより、企業は限られたリソースを最も効果的に活用することができます。

ただし、この法則は経験則に基づいており、すべての状況において厳密に80/20の割合で当てはまるわけではありません。それでも、多くの場合において有効な指針となり得ます。

4.パレート図を作ってみよう

パレート図は、問題の原因とその影響の度合いを視覚的に表現するツールです。

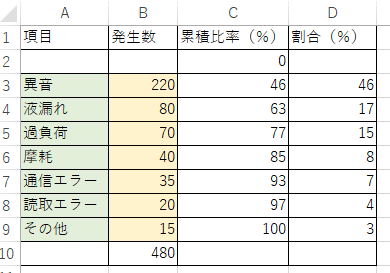

下の画面1は、例として自動搬送装置(マテハン)のエラー原因と発生数をまとめたものです。

マテハンの動作が止まると現場が待機せざるを得なくなるので、極力エラーにならないよう対策が必要です。

今回のケースでは、原因の上位「異音」、「液漏れ」、「過負荷」で累計比率が約80%に達するので、まずはこの3項目を重点的に対処すれば劇的に改善効果が得られることがわかります。

下位の「通信エラー」や「読取エラー」を改善することも大事なのですが、それだけで満足してしまえば大きな効果は得られません。

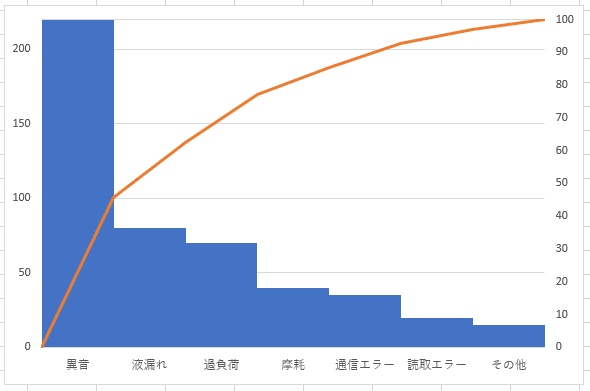

この画面2にあるのがパレート図です。

青い棒が発生数、オレンジの折れ線が累積比率を表しており、累積比率80%のところに「異音」など上位3項目が入っていることが可視化できます。

個人的な理解を深めるためであればパレート図を作成することにあまり意味はありませんが、役員の方へプレゼンする際など、忙しい方への見せ方としては事実を一目瞭然できるパレート図は本当におすすめです。

Excelテンプレートをダウンロードのうえ、A列(緑のセル)に項目など、B列(黄色のセル)に発生数などを入力していただければ簡単にパレート図が作れますので、ぜひご活用ください。

5.最後に

さて、今回はパレート分析について解説させていただきましたが、いかがでしたでしょうか。これらのツールを活用することで、企業のリソースを有効活用し、大きな成果を上げることが可能になります。コストを抑えつつ、顧客の期待に応えることは、競争が激しい現代のビジネス環境において、企業が成功するための鍵になると思います。

ダウンロード資料へのお問い合わせはもちろん、サプライチェーンを構築するうえで少しでも課題や不安をお持ちの方はぜひ、こちらのページからお気軽にお問い合わせください!

LOCAL LOGITEX公式Webサイト

お問い合わせフォーム

\ 資料のダウンロードはこちらから /