[無料Excelテンプレート]在庫管理&調達担当者様必見!適切な発注間隔と発注量がわかる定期発注方式とは?

こんにちは。

LOCAL LOGITEXの佐藤慶樹(けいき)です。

今回は在庫管理や調達担当者が一度は抱える、”いつ、どれくらい注文すればいいか正解が分からない・・・”というお悩みの解決方法をご紹介していきます。

今回の記事は、実際にご利用いただけるExcelテンプレートを使いながらのご説明となりますので、事前にダウンロードして頂くことをおすすめします。

Excelテンプレートの使い方について無料相談も承っておりますので、お気軽にご利用ください。

資料のダウンロードはこちらから!

1.在庫とは?

在庫とは、企業が一時的に保管している製品や仕掛品、原材料などのことです。会計用語では「棚卸資産」と呼ばれ、企業の流動資産として定義されます。

小売店の店頭をイメージしていただければ分かりやすいと思いますが、陳列棚にモノ(在庫)がないとお客様が商品を手に取ることができず、売上を立てることができません。

これを「機会損失」といい、その瞬間の売上機会を損失するだけでなく、その店舗や企業の信頼を損なってしまう可能性もあります。

逆に在庫が多すぎると、季節性や一過性ブーム等の影響で売れ残りが生じたり、販売期限を超過して売れなくなったりする可能性があります。

これらを「不良在庫」といい、不要な保管費用や管理費用、廃棄費用等が掛かるため業績に影響を及ぼす可能性があります。

受注生産体制をとっている企業でも、一定量の原材料在庫を確保しておかないと、いざ「注文が来た!」というタイミングで生産できず、売上機会を損失してしまいます。

コロナ禍に「サプライチェーンの毀損」という言葉が取り沙汰されました。

このブログでも何度か触れているトヨタ生産方式の「JUST IN TIME」は、必要な部品などを、必要な時に、必要な分だけ供給することで在庫を徹底的に減らして生産するという世界の製造業に影響を与えたシステムですが、サプライチェーンが滞ったコロナ禍を経て、有事に備えて在庫を増やす「JUST IN CASE」(万が一への備え)に移行する企業が増えています。

多すぎても少なすぎても企業に悪影響を及ぼす在庫ですが、適正在庫を維持するためにはどうすればいいのか、次の項より解説していきます。

2.在庫管理方式の種類

ここではそれぞれの詳細な説明は割愛しますが、一般的な在庫管理方式には下記の6種類があるといわれています。

(1)定期発注方式

(2)定量発注方式

(3)簡易発注方式(2ビン方式など)

(4)不定量不定期発注方式

(5)同期化発注方式

(6)分納発注方式

(1)の定期発注方式は、発注サイクルを設定して定期的に需要予測と在庫量を把握することで必要な発注量を決め、在庫量を管理する管理方式です。

”販売量が多い流行商品”を管理する際に適していると言われています。

(2)の定量発注方式は、発注点(在庫量の一定の水準)を下回った際に、事前に決めておいた数量を発注することで、在庫切れを起こさない管理方式です。

”販売量が少ない流行商品”や、”販売量の多い日常品”を管理する際に適していると言われています。

代表的な簡易発注方式といえる(3)の2ビン方式は、AとBという2つの容器に商品を入れておき、Aの容器から商品が無くなったら発注するという管理方式です。

”販売量の少ない日常品”を管理するのに適していると言われています。(余談ですが、我が家の冷蔵庫にある牛乳は、まさに2ビン方式を採用しています!)

3.実践!定期発注方式

その中から、今回は「定期発注方式」を解説していきます。

(1)適切な発注サイクル(発注間隔)を算出する

ご準備いただく数字は次の4点です。

①年間総需要量(個)

②1個あたりの年間保管費(=年間総保管費用÷年間総需要量)

③1回あたりの発注費(=1回の注文にかかる人件費や通信費など)

④年間営業日数

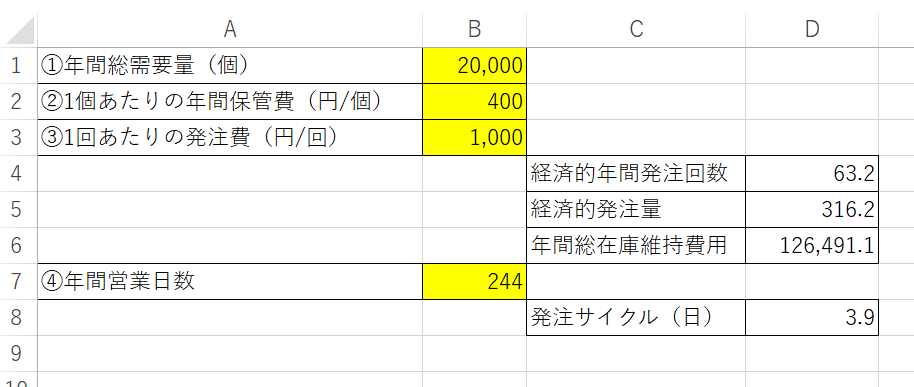

これらの数字を、冒頭でダウンロードして頂いたExcelテンプレートのSheet『発注間隔』の黄色いセルに入力していきます。

サンプルとして、下記の数字を入力しています。

①年間総需要量=20,000個

②1個あたりの年間保管費=400円

③1回あたりの発注費=1,000円

④年間営業日数=244日

図1

1回あたりの発注量が少なければ、発注回数が増えてしまうので、発注業務に掛かる費用が増加します。

また倉庫会社との契約次第ですが、年間の保管費用は在庫量に比例するので、1回あたりの発注量が少なければ保管費用を少なくすることができます。

①~④の条件の場合、年間発注回数は「63.2回」が適しており、発注サイクルは「3.9日」≒4営業日ごとに在庫をチェックして必要な量を発注すれば最も経済的であることを示しています。

「②と③の計算が面倒くさい」、「月イチの定期発注で十分」という方には、セルD4に「12」と入力していただければ発注サイクルが自動計算されますので是非やってみてください!

(2)需要予測

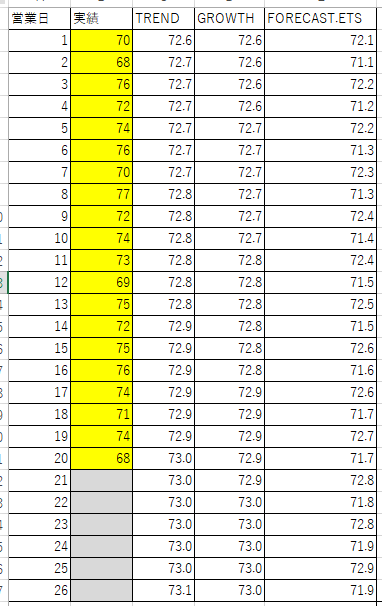

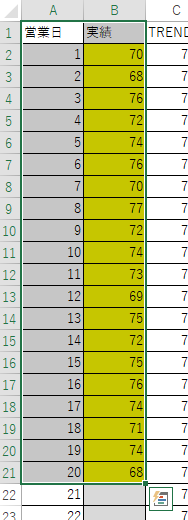

ExcelテンプレートのSheet『発注量』をご覧ください。

今回のサンプルでは、過去20日間のデータを用いて、今後6日間の需要量を予測しています。

図2

TREND、GROWTH、FORECAST.ETSはすべて将来予測に利用できるExcel関数です。ここでは詳しい内容は割愛しますが、HARUさんのブログがとても分かりやすいので是非参考にしてみてください!

https://note.com/embed/notes/n461d50c436d2

(3)毎回の発注量を決める

ここでご準備いただく数字は次の4点です。

①調達期間=発注から納品までのリードタイム

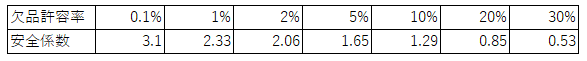

②安全係数=欠品を許容する割合に対する係数(表1参照)

③現在の在庫量=理論在庫または棚卸による実在庫

④現在の発注残=既に注文済みだが、まだ納品されていない数量

表1

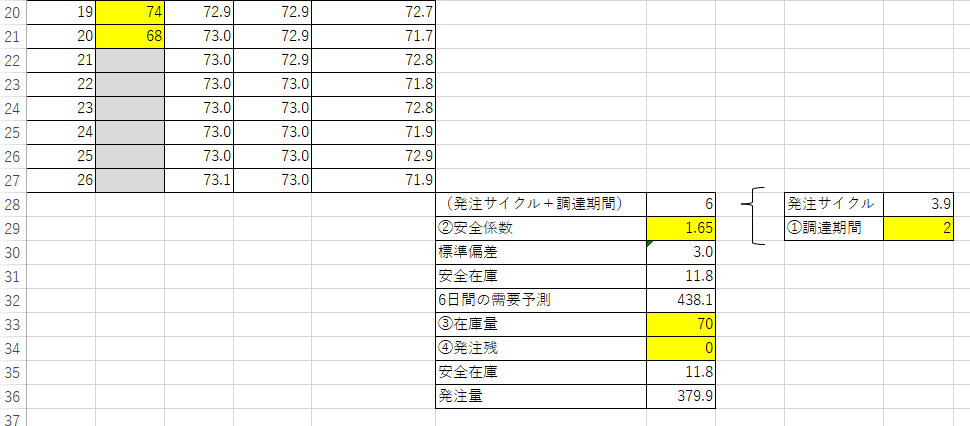

引き続き、ExcelテンプレートのSheet『発注量』をご覧ください。

図3のとおり、サンプルとして下記の数字を入力しています。

①調達期間=2日

②安全係数=1.65(一般的な欠品許容率5%を採用)

③現在の在庫量=70個

④現在の発注残=0個

図3

今回のサンプルでは1回あたりの発注量は「379.9」≒380個という結果になりました。

ぜひ皆さんも自社の実際のデータを入力して試して頂ければと思います。

セルG30の「標準偏差」、セルG32の「6日間の需要予測」はあくまで(発注間隔+調達期間)が6日間の場合の計算となっていますのでご留意ください。

4.Excelの「予測シート」機能を使ってみよう

あくまで参考程度のご紹介になりますが、Excelの「予測シート」機能をご存知でしょうか。

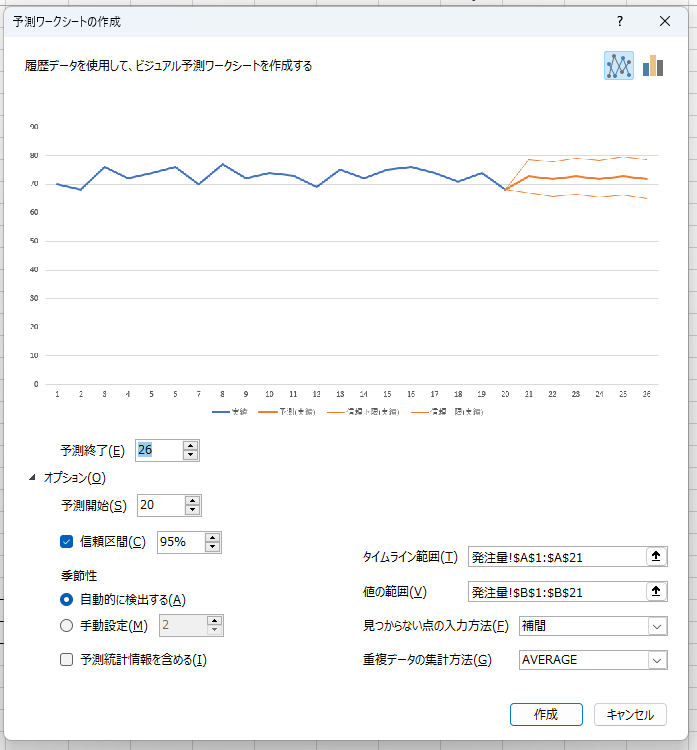

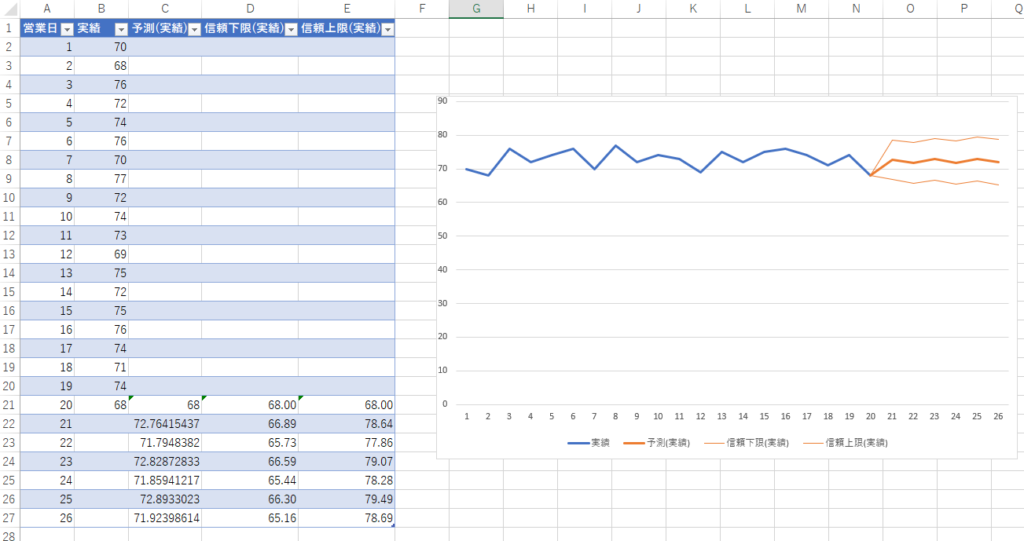

履歴時間ベースのデータがある場合、それを使って予測を作成できます。 予測を作成すると、履歴値と予測値の表と、このデータを示すグラフを含む新しいワークシートが作成されます。 予測によって、将来の売上高、商品在庫の必要量、消費動向などを予測できます。

ExcelテンプレートのSheet『発注量』のデータで予測シート機能を使ってみます。

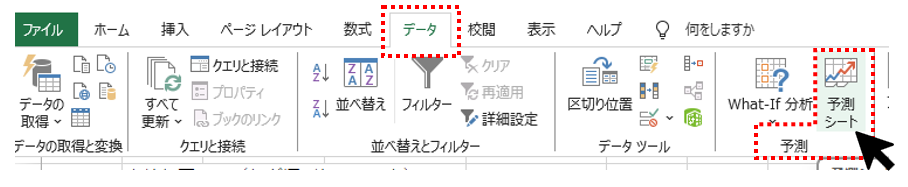

セル(A1:B21)を選択して、メニューバーの「データ」から「予測」→「予測シート」をクリックします。

セル(A1:B21)を選択

メニューバーから「予測シート」をクリック

この画面で「作成」を押す

このような結果が表示される

ExcelテンプレートのSheet『【参考】予測シート結果』で詳しく見られますので、こちらも是非お試しください。

Windows 版 Excel で予測を作成する – Microsoft サポートExcel 2016 の既存のデータを使って、各種の予測機能を使用するよりもすばやく簡単に、将来の値を予測してグラフ化しまsupport.microsoft.com

5.最後に

さて、今回は代表的な在庫管理方式のひとつ「定期発注方式」を解説させていただきましたが、いかがでしたでしょうか。

来週は「定量発注方式」を解説しますので、そちらも是非ご覧ください。

ダウンロード資料へのお問い合わせはもちろん、サプライチェーンを構築するうえで少しでも課題や不安をお持ちの方はぜひ、こちらのページからお気軽にお問い合わせください!

LOCAL LOGITEX公式Webサイト

お問い合わせフォーム

資料ダウンロードはこちらから!

↑クリニックしてダウンロード↑